مراحل تولید فرش ماشینی (بافندگی فرش)

مقدمه بافندگی فرش

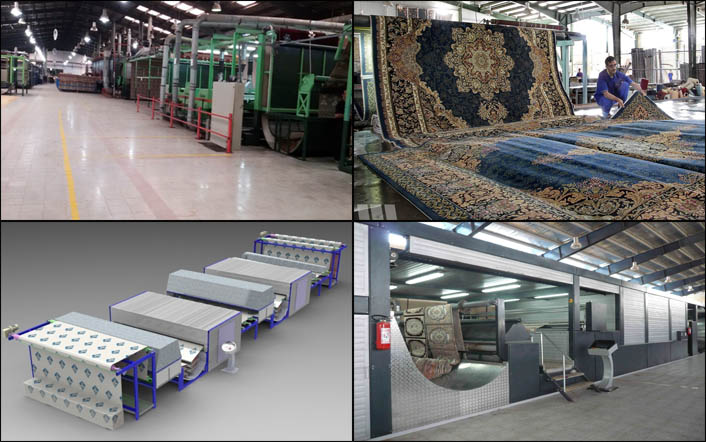

فرش ماشینی مانند هر کالای دیگر، فرآیندی تولیدی شامل مراحل متعدد دارد. در هر مرحله، ماشینآلات و تجهیزات خاص آن مرحله همراه با دانش فنی و مهارت حاصل از تجربه، به کار گرفته میشوند تا آن مرحله با موفقیت طی شود. در اینجا به ترتیب، مراحل مختلف تولید فرش ماشینی بیان می شود.

مرحله مقدمات بافندگی فرش

اولین مرحله در فرآیند تولید فرش ماشینی، «مقدمات بافندگی فرش» است. در این مرحله مواد اولیه مورد مصرف در بافت فرش ماشینی که شامل نخهای چله، پود و خاب میباشد، آمادهسازی میشوند. ازآنجاییکه هریک از نخهای چله، پود و خاب فرش بر روی بوبینهای خاصی پیچیده و به بازار عرضه میشوند، بنابراین باید طی عملیات مختلف بهصورت بستههای نخ قابلاستفاده در ماشین بافندگی فرش درآیند. این عملیات میتواند شامل چله پیچی، بوبین پیچی، کپس پیچی و تابندگی باشد. البته تمامی انواع مختلف این عملیات لزوماً بر روی نخهای مصرفی انجام نمیشود و تعدادی از آنها متناسب با سطح تکنولوژی ماشین بافندگی مورد استفاده غیرضروری بوده و قابلحذف از مرحله مقدمات بافندگی هستند.

چله پیچی در بافندگی فرش

یکی از اجزای مهم تشکیل دهنده فرش، «نخ تار (چله)» میباشد. برای تشکیل دستهای از نخهای تار متناسب با نیاز ماشین بافندگی فرش، تعداد زیادی (هزاران) سرنخ چله بهطور موازی در کنار یکدیگر قرار داده شده بر روی یک غلتک بزرگ به نام «غلتک چله (اسنو) پیچیده میشوند. به این عملیات که طی آن نخهای چله از روی بوبین ها باز شده بر روی غلتک چله پیچیده میشوند، «چله پیچی» میگویند. بهطورکلی دو روش چله پیچی وجود دارد: «چله پیچی مستقیم» و «چله پیچی غیرمستقیم یا بخشی».

چله پیچی غیرمستقیم در بافندگی فرش

در چله پیچی بخشی، برخلاف چله پیچی مستقیم تمامی سرنخها بهطور همزمان بر روی غلتک چله پیچیده نمیشوند. بلکه نخهای باز شده از روی بوبینهای داخل قفسه، پس از عبور از قسمتهای مختلفی چون میلههای راهنما، تنسنرها و شانه، بهصورت بخش بخش بر روی درام شیبدار (تامبور) پیچیده شده و در نهایت پس از اتمام بخشهای مورد نظر، کلیه سرنخها همزمان از وی درام شیبدار باز شده و بر روی غلتک چله منتقل میشود.

چله پیچی مستقیم در بافندگی فرش

در روش مستقیم، نخهای چله از روی بوبین های داخل قفسه دستگاه چله پیچی باز شده و پس از عبور از تنشنر، میلههای راهنما و شانه، مستقیماً بر روی غلتک چله پیچیده میشوند.

بهعبارتدیگر همزمان، تمامی تعداد سرنخهای موردنیاز بهطور موازی با یکدیگر و همزمان بر روی غلتک پیچیده میشوند.

علی رغم این که مرحله چله پیچی به ظاهر مرحله ای ساده و فاقد پیچیدگی های خاص به نظر میرسد ، لیکن کیفیت پیچش نخهای چله روی غلتک چله عامل بسیار مهم و تاثیرگذار بر کیفیت فرش تولیدی میباشد. برخی از عیوب بسیار مهم به وجود آمده در فرش های ماشینی بافته شده ناشی از عدم دقت در چله پیچی و کیفیت پایین چله ماشین بافندگی فرش بوده، هیچ ارتباطی به عملکرد ماشین بافندگی فرش و یا کارگران این بخش ندارد.

بوبین پیچی در بافندگی فرش

نخ های خاب چه از نوع ریسیده شده (مانند اکریلیک) و چه از نوع فیلامنتی (مانند پلی پروپیلن و پلی استر)، به صورت بوبینهای بزرگ چند کیلویی به بازار عرضه می شوند. چنین بوبینهایی مستقیماً قابل تغذیه به قفسه ماشین های بافندگی فرش نیستند. در ماشینهای مدرن فرش بافی، بوبینهای بسیار بزرگ نخ باید به بوبین های کوچکتر و سبکتر تبدیل شوند. در عین حال، در ماشینهای بافندگی فرش که قدیمیاند، نخهای خاب بر روی ماسورههای کوچکی پیچیده میشوند. بنابراین قبل از تغذیه نخ خاب به ماشینهای بافندگی قدیمی، یک مرحله «بوبین پیچی» یا برگردان کردن نخ از روی بوبین های بزرگ بر روی ماسوره های کوچک الزامی است.

کپس پیچی در بافندگی فرش

عملیات کپس پیچی تنها در کارخانجات تولیدی دارای ماشین بافندگی ماکویی مورد نیاز است. در این نوع از ماشینهای فرش بافی که عمدتاً قدیمی هستند، ماکو وظیفه پودگذاری را به عهده دارد. ماکو یک قطعه چوبی قایقی شکل است که بسته نخ پود (جوت) را در جهت عرض ماشین بافندگی فرش با خود حمل میکند. بسته نخ بدون بوبین را که قابل جاسازی در داخل ماکو است، «کپس» مینامند. نخهای جوت معمولاً بر روی بوبینهای بزرگ چندین کیلویی به بازار عرضه میشوند که باید به بستههای کوچک نخ جوت تبدیل، تا قابل جاسازی داخل ماکو شوند. این عملیات بر روی ماشین کپس پیچ انجام میشود.

تابندگی در بافندگی فرش

نخهای خاب فیلامنتی پلی پروپیلن و پلی استر مورد مصرف در تولید فرش ماشینی، از نوع «چندفیلامنتی» هستند. تعداد فیلامنت ها در هر نخ خاب فیلامنتی می تواند متفاوت باشد. این نوع از نخ های خاب، هنگامی که به صورت دسته ای مسیر بین قفسه (کریل) تا قسمت بافت ماشین بافندگی فرش را طی می کنند، در تماس با یکدیگر و حتی در تماس با هوا، دارای بار الکتریکی می شوند. این بارهای الکتریکی سبب جمع شدن الکتریسیته ساکن روی تک تک فیلامنت ها و در نتیجه نخ خاب می شوند. از آن جایی که تمام فیلامنت ها بار همنام دارند، یکدیگر را دفع کرده از یکدیگر فاصله می گیرند.

این دافعه بین تعداد زیاد فیلامنت ها، سبب حجیم شدن نخ یا اصطلاحاً پف کردن آن می شود. بنابراین زمانی که نخ به منطقه بافت ماشین بافندگی فرش می رسد، نمی تواند به راحتی از سوراخ میل میلک ها و دندانه شانه عبور کند. بنابریان پشت میل میلک ها و شانه بافندگی گیر کرده،گلول و سپس پاره می شود. از این رو علی رغم فیلامنتی و محکم بودن نخ های خاب، میزان نخ پارگی حین بافت افزایش یافته، راندمان تولید در بافندگی فرش به شدت کاهش می یابد.

یکی از راه های غلبه بر این مشکل، تاب دادن به نخ خاب فیلامنتی قبل از بافندگی فرش است. در اثر تابندگی نخ، فیلامنت ها به یکدیگر فشرده شده، از حجیم شدن و پف کردن نخ جلوگیری به عمل خواهد آمد.

منبع: دیاری بیدگلی، منصور: فرش ماشینی (تاریخچه، ساختار، مواد اولیه، روش تولید)، دانشگاه آزاد اسلامی واحد کاشان، کاشان: 1395

بخشهای دیگر این کتاب را در لینکهای زیر بخوانید: بخش اول:مقدمه ای بر کفپوشهای نساجی، بخش دوم: ساختار کلی فرش (لایه خاب و لایه زمینه)، بخش سوم: اجزای تشکیل دهنده لایه زمینه: تار و پود بخش چهارم: نخ خاب: ساختار لایه سطحی فرش بخش پنجم: انواع تراکم در فرش ماشینی بخش ششم: الیاف مصرفی در فرش ماشینی ، بخش هفتم: روشهای تولید نخ (ریسندگی)، بخش هشتم:نخ چله (تار) چیست؟ ، بخش نهم: درباره نخ خاب فرش ماشینی بیشتر بدانیم. بخش دهم: ریسندگی نخ خاب ریسیده شده. بخش یازدهم:ریسندگی نخ فیلامنت